Разновидности жидкого камня

Сегодня можно разделить искусственный жидкий камень на две разновидности – акриловый камень и кварцит. Давайте более подробно остановимся на каждом виде.

Кварцит (агломерат)

Состоит из кварцевой крошки, красящих компонентов, полиэфирных смол в виде связующего ингредиента. Во время процесса задействуется вакуумная высокотемпературная прессовка всех составляющих. В итоге получается прочный материал, который выдерживает значительные температурные скачки. Такая разновидность кухонной поверхности в домашних условиях не изготавливается.

Существует два вида жидкого камня.

Акриловый жидкий камень

В состав входит достаточное количество акриловой смолы и незначительная доля минерального наполнителя. За счет акрилового компонента на готовой продукции не образуются сколы, а мелкие повреждения убираются с помощью шлифовальной пасты и полирующей бумаги.

Столешница из жидкого камня легко сочетать с любым дизайном.

Инструкция по изготовлению своими руками

Декоративный камень можно найти в любом строительном магазине или даже сделать на заказ, но многие, зная технологию его изготовления, предпочитают делать его своими руками.

- Во-первых, процесс собственноручного изготовления материала экономит деньги. Иногда сумма уменьшается в 7 раз.

- Во-вторых, можно создать камень с индивидуальным дизайном, самостоятельно выбрать текстуру, размер и оттенок блоков.

Материалы и инструменты

Необходимое оборудование нужно подготовить заранее, поэтому определить вид материала нужно заранее.

Для работы понадобятся:

- материал для создания блоков (гипсовый или цементный состав);

- форма-матрица из силикона или полиуретана;

- 2 одинаковых листа ЛДСП, МДФ или фанеры, совпадающих по размеру с формой;

- электрическая дрель с насадкой-миксером;

- сосуд для замешивания состава (ведро или таз);

- поддон для сушки блоков;

- кисти и шпатели;

- краситель.

Пошаговый алгоритм действий

Последовательность действий:

- Заранее оборудовать рабочую зону: балкон, гараж или комнату. Если основная работа будет осуществляться в квартире, предварительно мебель и полы нужно накрыть плёнкой или газетами. Ещё нужно приготовить рабочую одежду и резиновые перчатки.

- Позаботиться об идеально ровной рабочей поверхности — для этого нужен уровень.

- Приготовить формовочную смесь. Если это гипс, его нужно добавить в воду (а не наоборот) в соотношении, указанном производителем. Для прочности добавляется песок (примерно 100 г на 1 кг гипса), в качестве пластификатора используется клей ПВА. Последний шаг — добавление красителя.

- Положить матричную форму на ровную поверхность сверху на лист ЛДСП или МДФ. Промазать её разделителем (машинное масло, спирт, вазелин и пр.). При необходимости нанести на нижнюю поверхность краситель.

- Заполнить отсеки формы гипсовой смесью. Каждый отсек сначала заполняется отдельно. Затем нужно взять форму за один край и аккуратно её встряхнуть, и только после этого оставшаяся часть материала выливается в матрицу. Чтобы второй слой распределился равномерно, необходимо приподнять опору формы (лист ЛДСП или МДФ) и резко встряхнуть.

- Распределить смесь шпателем до получения ровной поверхности. Избытки гипса с формы, которая видна между блоками, нужно полностью удалить, чтобы заготовку можно было легко извлечь.

- Прикрыть матрицу вторым листом ЛДСП, фанеры или МДФ. Взять всю конструкцию и перевернуть так, чтобы подложка оказалась сверху.

- Аккуратно убрать верхний лист (подложку), форму.

Правильная сушка

Сушить готовые блоки необходимо в сухом тёплом помещении

- Сначала материал должен «закрепиться» на фанере после снятия формы-матрицы.

- Затем их перемещают в заранее оборудованный стеллаж или в специальную сушилку, где температура должна быть не менее 20 и не более 55 градусов. Лучше температуру постепенно повышать.

- Через двое суток камни перекладываются в ящик, а в сушилку можно помещать следующую партию.

Изготовление камня из гипса простейшим способом

В домашних условиях декоративный камень делают несколькими способами. Остановимся на описании проверенного на практике.

1. Рекомендуется приобрести пару готовых образцов дикого камня и по ним сделать формы по размерам камня, например, из фанерного ящика в виде трапеции – для удобства выемки.

2. В него равномерно выдавливается 1 литр силиконового герметика на уксусной кислоте, слой смазывают солидолом или другим разделителем, чтобы готовый камень не прилип.

3. Камень-образец вдавливают в ящик с силиконом до тех пор, пока тот полностью в нем не утопится, вплоть до тыльной поверхности, излишек силикона нужно счистить, форма подсыхает пару суток.

4. После полного высыхания, образец аккуратно извлекают из ящика для формы. Готовый силикон мягкий и эластичный.

5. Гипсовую смесь по рецептуре замешивают до густоты сметаны с пигментом, и выливают в форму, смазанную солидолом. После первого слоя, плитку желательно армировать мелкой металлической сеткой, заливается 2-слой без красителя, потряхиванием добиваются выравнивания и оставляют подсыхать. Если гипс быстро схватывается, мешая процессу армирования, смесь разбавляют молоком – тогда она дольше густеет.

6. Форму лучше утопить в песок на поддоне, для сохранности силиконовой формы, а сверху придавить гипс рифленым стеклом, чтобы неровная тыльная поверхность лучше крепилась к стене.

Ремонт столешницы из искусственного камня

Поверхность панели из искусственного камня уступает в твердости и износостойкости природному материалу, поэтому столешницу необходимо регулярно осматривать, проверять и восстанавливать, чтобы остановить разрушение на начальном этапе.

Виды возможных повреждений

Наиболее распространенными типами дефектов являются отслоения и механические повреждения. В первом случае причиной может быть плохое сцепление полимерного слоя с основанием. Механические царапины и сколы практически всегда являются результатом удара или падения острого предмета.

Трещины, царапины и их устранение

Акриловые искусственные камни обладают высокой твердостью поверхности, но при этом царапины или трещины достаточно просто удаляются полировкой. Трещину в искусственном камне наполняют полировочной пастой, и фетровым кругом, располировывают края поврежденного участка по направлению от концов участка к центральной части. Глубокие повреждения на поверхности искусственной каменной массы заклеивают чистым акрилом и полируют.

Устранение вздутий и пятен

Наиболее сложный случай связан с образованием свищей и вздутий под слоем лака. Чаще всего точку свища на поверхности искусственного материала прокалывают на глубину дефекта и заполняют ремонтным составом. После затвердевания смеси поверхность камня зачищают и полируют. Пятна промывают моющим средством и чистят изопропиловым спиртом. Блеск глянца растушевывают на поверхности не менее 20-30 см2, чтобы размыть границу.

Изготовление столешницы из искусственного камня

Если вы знакомы со столярным делом не понаслышке, то столешницу из искусственного камня вы можете изготовить сами. Чтобы приступить к работе, нужно оборудовать небольшую мастерскую, а кроме того, обзавестись:

- листом искусственного камня. Листы, которые предложат вам в магазине обычно имеют габариты 3,66х0,76 м и толщину 12,0 мм. Встречаются и очень тонкие листы — от 3 до 6 мм;

- подложкой в виде влагостойкой фанеры толщиной 30 мм. Иногда используют ДВП или ДСП, но это не очень удачное решение — набухая из-за попадания влаги, они способны разрушить листовой искусственный камень;

- клеем двухкомпонентным. В среднем для одного листа искусственного камня требуется клея до 150 мл и лучше в тюбике;

- карандашом и линейкой.

Набор необходимых инструментов

Изготовление столешницы предполагает наличие большого перечня инструмента и приспособлений, который включает:

- шлифовальную машину;

- лобзик;

- дисковую и торцевую пилы;

- шлифмашину орбитальную;

- дрель;

- пылесос;

- фрезу, но учтите, не любую, а только отличного качества;

- пистолет клеевой;

- фрезер;

- фрезы, оснащенные твердосплавными лезвиями;

- направляющая шина;

- приборы для выполнения замеров.

Технологический процесс

При использовании искусственного камня, технология изготовления столешниц, состоит из ряда операций:

- Начинаем с тщательных замеров места, куда будет устанавливаться столешница.

- Продумав все до тонкостей, составляем карту раскроя или чертеж.

- Разрезаем искусственный камень на необходимые элементы:

собственно столешницу. Стандартные ее размеры: длина — 0,76 м, ширина — 0,605 м;

полоски для обработки торцов высотой от 3,5 до 3,7 см ; — пристеночный плинтус или бортики, высота которых 3-6 см. Эти размеры только рекомендуемые, а вы можете выбрать и другие.

- При помощи фрезера торцуем края заготовки и контуры вырезов под мойку и варочную панель.

- Обрабатываем профиль, для чего заготовку столешницы переворачиваем изнаночной стороной вверх и используя фрезер, выполняем канавку под кромку. Глубина ее — 0,2 см.

- Вырезаем из фанеры полоски шириной приблизительно сантиметров 7 для формирования каркаса, а если толщина листа искусственного камня минимальная, т.е. 3 мм, то каркас вырезается сплошным, иначе не будет обеспечена достаточная жесткость.

Важно не забыть: кромка устанавливается на чистую поверхность, поэтому проведите обезжиривание, используя спирт или ацетон

Окончательное оформление столешницы

Дальнейшая работа над столешницей заключается в проклеивании кромок и рамы из фанеры:

- берем тюбик с двухкомпонентным клеем, оснащаем его смесителем, выдавливаем в целлофановый пакет, смешиваем, после чего отрезаем кончик пакета и выдавливаем клей на кромку или на 2-х мм паз;

- столешницу с кромкой сдавливаем струбциной. Так как клей сохнет очень быстро, то делаем все оперативно;

- после застывания счищаем выступивший клей стамеской;

- по периметру заготовки клеим силиконовым клеем полоски, вырезанные из фанеры, образовывая раму отстающую от кромки на 0,2 см;

- если столешница имеет Г-образную форму, то в месте, где 2 элемента стыкуются, также наклеивается полоска фанеры в качестве ребра жесткости;

- зажимаем конструкцию в струбцине и оставляем часов на 7;

- остатки силикона удаляем стамеской;

- на участке, где фанерная рама отстает от кромки на 2 мм, еще наносим силикон и ровняем до тех пор, пока уровень рамки и силикона не совпадут. Для выравнивания используется фреза с нижним подшипником;

- шлифуем фанеру, используя шлифмашину;

- разместив столешницу лицом вверх, округляем кромку, применяя фрезер;

- места, где находятся вырезы под варочную панель и мойку, с обратной стороны усиливаем путем наклеивания второго слоя искусственного камня;

- шлифуем поверхность искусственного камня до полуматовости;

- осталось заняться закруглением пристеночного бортика и столешницу можно устанавливать.

Описан вариант изготовления простой прямоугольной столешницы. При выполнении L-образной столешницы из камня искусственного, технология обработки торцов немного другая: торцы фрезеруются зеркально.

Разновидности и свойства материала

По своему внешнему виду такой композитный материал практически неотличим от натурального минерала. Определить искусственное происхождение камня можно по тактильным ощущениям. Этот полимер имеет идеально гладкую ровную поверхность. Такой материал тёплый и приятный на ощупь, что позволяет использовать его для изготовления различных напольных покрытий.

Жидкий искусственный камень имеет плотную структуру, которая устойчива к воздействию внешних факторов, существенных перепадов температур и ультрафиолету. Поверхность не впитывает грязь, что существенно упрощает уход за столешницами или облицовочными напольными плитками.

В настоящее время существует множество разновидностей, которые отличаются своими полимерными связующими составами, а также применяемыми наполнителями. Чаще всего для изготовления материала используют акриловый или полупрозрачный полиуретановый клей. Применяемый наполнитель должен иметь плотную структуру с хорошей адгезией, что позволяет одновременно обеспечить прочность с интересным и привлекательным внешним видом.

В зависимости от используемых наполнителей такой искусственный камень принято разделять на следующие виды:

Каждую конкретную разновидность выбирают в зависимости от необходимого цвета и вида такого покрытия, а также требуемых эксплуатационных характеристик. Наибольшей прочностью отличаются полимеры, в которых используется полиуретановая основа и гранитная засыпка. Оригинальный и необычный внешний вид имеют разновидности, где в качестве заполнителей используется мрамор или кварц.

Формы

Для изготовления искусственного камня используются следующие виды форм:

- Глиняные одноразовые, которые выплавляются на восковой модели и применяются для художественного литья, ваяния.

- Полиуретановые многоразовые промышленного производства.

- Самодельные силиконовые для домашнего творчества и штучного производства, выдерживающие до нескольких десятков отливок.

Силиконовые формы для самостоятельного изготовления искусственного камня можно также сделать своими руками. Для этого потребуется модель или же модельный набор (тот самый, из глины), который нужно будет выложить на рабочем щите, затянутом полиэтиленовой пленкой. Далее выкладка обносится бортиком (деревянным или пластиковым), который на 10-20 см выше модельных верхушек. Все, включая бортики и сами модели, необходимо будет предварительно промазать консистентной смазкой (солидолом, шахтолом или циатимом). Затем щит выставляется строго горизонтально по уровню, чтобы верхняя силиконовая поверхность также оказалась идеально горизонтальной — ведь ей предстоит стать днищем будущей формы.

Следующий этап — заливка кислотного силикона (самого дешевого, от которого сильно несет уксусом). Вещество на модели выдавливается из тубы — по спирали, от центра к краям. Пока выкладка не заполнится полностью, по бортики. А чтобы не получилось внутри пузырей, силикон по форме следует разогнать кистью-флейцем, смоченной в пенящемся растворе любого моющего средства для посуды.

Важно: Нельзя для разгона использовать обычный мыльный раствор, поскольку он дает щелочную реакцию, способную испортить силикон. Заполненные по всем правилам формы отправляются на сушку в те же условия, что и глиняные модели. Только в этом случае инфракрасную подсветку использовать не надо — форма получится с пузырями

Ускорить просушивание способно только проветривание. Но классическое время высыхания силикона составляет 2 мм в сутки, и лучше его не ускорять. Контролировать процесс поможет одновременно залитое силиконовое колечко, отправленное на просушку вместе с формами

Только в этом случае инфракрасную подсветку использовать не надо — форма получится с пузырями. Ускорить просушивание способно только проветривание. Но классическое время высыхания силикона составляет 2 мм в сутки, и лучше его не ускорять. Контролировать процесс поможет одновременно залитое силиконовое колечко, отправленное на просушку вместе с формами

Заполненные по всем правилам формы отправляются на сушку в те же условия, что и глиняные модели. Только в этом случае инфракрасную подсветку использовать не надо — форма получится с пузырями. Ускорить просушивание способно только проветривание. Но классическое время высыхания силикона составляет 2 мм в сутки, и лучше его не ускорять. Контролировать процесс поможет одновременно залитое силиконовое колечко, отправленное на просушку вместе с формами.

Литьевой мрамор своими руками — полная инструкция и проверенные смеси

Отделка различных поверхностей натуральным камнем в виду высокой цены на такой материал доступна далеко не всем. Кроме того, самостоятельно обработку камня сделать довольно сложно, так как для этого требуется определенный опыт + соответствующий инструмент, а услуги наемных мастеров также стоят недешево. Да и подбор продукции из полимербетонов требуемого оттенка связан с многочисленными проблемами.

Кстати, это название часто применяют к разным образцам искусственного мрамора. Но это не совсем правильно. Полимербетоном называется камень, изготовленный на основе полимерной смолы, хотя она применяется и не всегда.

Оптимальное решение вопроса – организовать производство литьевого мрамора своими руками в домашних условиях. Рассмотрим основные разновидности такой имитации натурального материала, которые являются не чем иным, как затвердевшей смесью определенных ингредиентов и наполнителей (+ различных добавок в виде пластификаторов, красителей, присадок и так далее). Несомненным преимуществом данного способа является то, что появляется возможность получить именно то (по форме, цвету и так далее), что требуется, а не довольствоваться лишь тем, что есть в наличии в торговой точке. Экономия времени, нервов и денег очевидна.

Хозяин сам знает, что ему необходимо изготовить и в каком количестве – вазу, столешницу, облицовочную плитку, раковину или что-то еще. От этого зависят и параметры форм, и объемы закупок материалов. Но общий состав основных приспособлений и материалов для производства литьевого мрамора существенно не меняется. Рассмотрим подробнее, что нам понадобится:

Особенности материала, преимущества и недостатки

Все предметы, изготовленные из композитного материала долговечны и прочны. Их ценят за эффектный внешний вид и богатые декоративные возможности, поскольку они изготавливаются в разнообразной палитре и фактуре. Уникальность материала заключается в возможности создания монолитных поверхностей без швов и стыков. Поверхность обработанного изделия устойчива к ударам, влагостойка и гигиенична. Уход за ней несложен и заключается в чистке мыльной водой. Трещины и неровности материала, возникшие в ходе эксплуатации изделия, могут быть легко устранены, а место ремонта при этом будет незаметно.

Однако, наряду с множеством преимущественных сторон у жидкого камня есть и недостатки, которые могут стать причиной отказа человека от приобретения изготовленного из него изделия

Высокая стоимость вынуждает потребителей со средним уровнем дохода обратить внимание на продукцию, произведенную из более доступного материала, такого как керамическая плитка, ламинированное ДСП, МДФ, керамогранит, нержавейка или даже массив дерева. Дороже могут обойтись только гранит, мрамор или натуральный кварц

Еще одним недостатком композиционного материала, является небольшая толщина напыления, которая обычно не превышает четырех миллиметров. Невысокие параметры влагостойкости и адгезии способствуют увеличению вероятности отслаивания жидкого камня от основания, на которое он был нанесен. Однако, производители предоставляют гарантию на свою продукцию, действие которой актуально при условии выполнения требований к эксплуатации. Если субъект предпринимательской деятельности в процессе выполнения заказа соблюдает нормы и требования, предъявляемые к технологическому процессу, то результат его труда будет долго радовать взгляд заказчика своим эффектным и респектабельным видом.

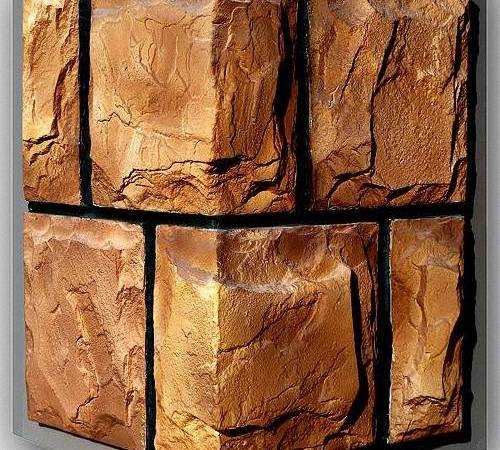

Образец изделия из жидкого камня

Стоит учесть, что искусственный композиционный материал более долговечен, чем натуральный. Его параметр радиоактивности находится в норме, тогда как у многих натуральных материалов, к примеру, таких, как гранит, он значительно превышен.

Советы по сбыту продукции

При выполнении работ на дому у клиентов, связанных с отделкой помещения или здания, следует рассмотреть вариант выполнения заказа на их территории. Такому решению будет способствовать малогабаритное оборудование, которое не сложно разместить на месте строительства.

При изготовлении продукции на заказ и выполнении работы на территории субъекта предпринимательства, исполнителю необходимо будет выехать на объект для проведения замеров и получения предоплаты. Заказ выполняется на протяжении недели.

Для привлечения клиентов следует пользоваться опцией акций и скидок, применяемых к статье затрат клиента на транспортировку готовой продукции от производственного цеха до места установки. Для этого следует предварительно выделить доставку изделия в качестве дополнительной услуги, после чего преподнести ее как бонус, предложив заказчику получить услугу по сниженной цене или бесплатно. Ценовые параметры, а также уровень применяемых скидок следует формировать с учетом уровня конкуренции в регионе.

Для поиска заказов следует наладить отношения со строительными компаниями, производителями и реализаторами мебели и сантехники. Сотрудничество с дизайнерами интерьеров помещения обеспечит субъекта предпринимателя постоянной работой по рекомендациям.

https://youtube.com/watch?v=7_OCDBPaACs

Подготовка основания

Для качественного выполнения работ следует позаботиться о подготовке стен. Для подготовки основания следует выполнить следующие действия:

- Изначально необходимо убрать все элементы от старого покрытия (обои, остатки краски или побелки, декоративные вставки).

- После удаления крупных частей следует обработать поверхность для придания ей гладкой формы.

- Крупные дефекты, сколы, трещины и другие недостатки необходимо заделать цементным раствором.

- После высыхания смеси можно обработать стену антисептиками и хлорсодержащими веществами, а затем промыть ее.

- Для улучшения сцепления с раствором, который будет наноситься на стену, рекомендуется покрыть поверхность грунтовкой.

Литейные консистенции

Гипсовый камень

Смесь для гипсового камня готовят маленькими порциями на одно-несколько изделий; ее живучесть – до 10 мин. Лучше смесь заливать в форму в течение 3-4 мин от начала замеса. Состав:

- Гипс;

- Лимоновая кислота – 0,3% по весу от гипса, для замедления затвердевания;

- Вода – 0,8-0,9 по объему от гипса для стартового слоя и 0,6 от объема гипса для основной массы;

- Пигмент – 2-6% по весу от гипса зависимо от оттенка, подбирается на пробных образчиках.

Бетонный камень

База – цементно-песчаный раствор, но соотношение компонент оборотное строительному: на 3 части цемента 1 часть песка. Пропорция пигмента – как для гипса. Допустимы полимерные присадки. Подробнее об изготовлении бетона своими руками читайте тут.

Литой акриловый камень

Акриловый камень делают на базе акриловой смолы с отвердителем. Допустимая толика минерального наполнителя, включая пигмент – 3:1 в расчете на готовую смесь; толика пигмента (те же 2-6%) считается по весу от наполнителя.

К примеру, по аннотации смолу с отвердителем необходимо соединять 5:1; это даст 25% веса компаунда. На наполнитель с пигментом остается 75%. Допустим, пигмента по результатам пробы требуется 4%. Тогда конечный состав выйдет таким: смола – 20%; отвердитель – 5%; наполнитель – 71% и пигмент – 4%. Т.е., расчет состава компаунда ведем от связывающего – смолы с отвердителем. Уменьшение толики наполнителя улучшает термопластичность изделия и его упругость, но уменьшает механическую крепкость. В качестве наполнителя берут каменную крошку, гравий, отсев. Наполнитель необходимо помыть с моющим для посуды, прокалить и опять помыть незапятанной водой.

Поначалу пигмент вводят в наполнитель, потом смолу соединяют с отвердителем, вводят наполнитель с пигментом и перемешивают. Жизнеспособность консистенции от введения отвердителя в смолу – 15-20 мин; время схватывания – 30-40 мин; время готовности к использованию – день.

Водянистый камень

Материалы для водянистого камня достаточно дороги, потому употребляются два состава: лицевой и грунтовочный. Различаются они составом и толикой наполнителя. Грунтовочный состав, в порядке введения компонент:

- Гелькоут – 20%.

- Микрокальцит – 73%.

- Отвердитель – 1%.

- Ускоритель – 6%.

На лицевой состав идет 40% гелькоута, отвердителя с ускорителем как для грунта; остальное – наполнитель с пигментом. Времена жизнеспособности, схватывания и готовности те же, что и для акрилового камня.

Пигменты

Пигменты для искусственного камня используются сухие пылеобразные, пастообразные и водянистые, минеральные и синтетические. Пигмент-порошок вводят в сухой наполнитель либо гипс; водянистый пигмент вводят в замес.

При помощи пигментной пасты можно достигнуть пятнистой либо полосатой расцветки камня. Для этого ее вводят шприцем в замес перед самым концом замешивания.

Разделители

Разделительные составы для различных видов искусственного камня употребляются разные:

- Для гипсового – раствор воска в скипидаре 1:7. Восковую стружку маленькими порциями при помешивании добавляют в скипидар, нагретый на водяной бане до 50-60 градусов.

- Для бетонного – консистентные смазки, как для глиняных форм.

- Для акрилового литого – раствор стеарина в стироле 1:10; в последнем случае – качественная консистентная смазка (циатим, фиол).

- Для водянистого камня – стеарин в стироле в обозначенной пропорции.

Песочная подушка

Объемную силиконовую форму от вибрации и нагревания застывающего гипсового либо акрилового компаунда может распереть, потому ее перед литьем углубляют в незапятнанный сухой маленький песок, насыпанный на поддон, на 2/3 либо 3/4. Горизонтальность зева формы инспектируют уровнем.

Термопистолет

Термопистолет – это что-то вроде маленького строительного фена, дающий узкую сильную струю жаркого воздуха. Не считая сваривания готовых деталей из акрилового камня, с его помощью комфортно собирать пластмассовые рамки при изготовлении силиконовых форм.

Жидкий камень СВОИМИ РУКАМИ

Вторник, 18 Июня 2013 г. 15:06 + в цитатник

В настоящее время чрезвычайно популярными являются изделия из жидкого камня. Материал, обладающий уникальными свойствами, идет на изготовление кухонных столешниц, подоконников, моек и еще многих других изделий.

Изделия из жидкого камня пользуются на рынке стабильным спросом. Наверное, этим в первую очередь объясняется высокая цена изделий. Хотя себестоимость той же столешницы, изготовленной из жидкого камня, в разы меньше ее розничной цены.

При соблюдении всех норм и правил наладить производство тех же столешниц в домашних условиях не такая уж сложная задача. Думаю, это неплохая идея для развития собственного бизнеса.

Технология изготовления изделий из акриловой смолы во многом схожа с той, что изобрели домашние кулибины еще в 70−80-е годы прошлого столетия. Правда, для этого использовали наиболее доступный в то время материал — эпоксидную смолу.

Имея в наличии белый песок, мел, диабазовую черную муку, белую мраморную крошку в качестве наполнителя, получали изделия, по внешнему виду напоминающие мрамор. Добавляя различные неводные красители, получали, порой, очень красивую поверхность. Расход красителей подбирался экспериментально.

Смесь состояла из 80% наполнителя, 18% связующих материалов и 2% красителя. Для приготовления смеси в смолу добавляли разбавитель и тщательно перемешивали, затем — отвердитель и снова перемешивали. После этого смесь нагревали на «водяной бане» примерно до 50 градусов, добавляли наполнитель, тщательно перемешивали, затем добавляли краситель и снова перемешивали. Далее смесь выливали в форму.

Форму готовили следующим образом. Брали лист стекла и тщательно протирали тряпкой, смоченной ацетоном, а затем — сухой тряпкой. Наносили восковую мастику и через 20 минут полировали сухой салфеткой. От того, насколько тщательно была выполнена предварительная обработка стекла, зависело впоследствии качество поверхности полученного изделия.

Для бортиков использовали полированные алюминиевые уголки, на внутренние поверхности которых наносили тонкий слой смеси парафина и скипидара. Смесь предварительно готовили на «водяной бане», расплавляя парафин в скипидаре, а затем охлаждали до комнатной температуры. Бортики крепили на стекло с помощью замазки.

Если же вместо стекла использовали оргстекло, то смесь к нему не прилипала, и в этом случае обходились без мастики.

Для получения поверхности, похожей на мрамор, готовили основную смесь и в меньшем количестве дополнительную смесь другого цвета. Форму располагали строго горизонтально. Добавляли в основную смесь немного дополнительной смеси. Делали несколько круговых движений палочкой на поверхности смеси и верхний слой переносили в форму. Так повторялось до полного заполнения формы.

Для того, чтобы вышли пузырьки воздуха, первый слой накладывали толщиной не более 10 мм, а последующие порции смеси переносили через 30 минут.

Если изделие находилось при комнатной температуре, то через 15−18 часов снимали бортики и отделяли изделие от стекла. Заливы срезались ножом, а место среза тщательно полировалось.

Изделия из эпоксидной смолы нежелательно использовать в закрытых помещениях, а вот на террасах, в подсобных помещениях можно сделать пол, лестничные ступеньки. Вэтом случае в качестве наполнителя к эпоксидной смоле добавляют дробленую гальку размером 2−4 мм. Используя гальку различных цветов, можно получить красивое половое покрытие.

Применив в качестве связующего элемента акриловую смолу, например, Технакрил, выпускаемый в Чебоксарах, думаю изготовить столешницу по данной технологии. Если кто уже имеет подобный опыт, прошу поделиться с народом. Ваш опыт будет представлен в блоге.

Достоинства и недостатки искусственного материала

Изготовленный камень имеет преимущества:

- возможность литья на месте укладки для сокращения транспортных расходов и лома, образующегося в доставке;

- делают небольшими тонкими пластинами для уменьшения веса готовой конструкции;

- его прочность не зависит от величины и формы плитки;

- добавляемый в смесь пигмент дает нужный оттенок;

- есть возможность получить камень прямой и произвольной формы;

- позволяет сделать размеры плиток, соответствующие месту установки, даже с учетом кривизны и неровностей;

- выпускаемые готовые формы дают возможность получить крупнозернистую и гладкую фактуру, почти полированную;

- несложно сделать материал любой неправильной формы и ломаной лицевой поверхности;

- некоторые технологии дают возможность получить более прочный аналог хрупкого природного камня;

- полимеры дают пластичность, и даже после изготовления можно придать новую форму или продумать край для бесшовного соединения;

- искусственный материал нередко имеет лучшие декоративные свойства;

- отличается от натурального камня простотой укладки, благодаря гладкой тыльной стороне;

- незаменимый огнеупорный стройматериал для декора печей, мангалов, грубы и каминов;

- достаточно влагостойкий, подходит для влажных помещений типа бассейна или винного погреба;

- цена на искусственный декоративный камень меньше, чем на естественный аналог, требующий технологичной распиловки и обработки;

- не нуждается в особом уходе, долго и надежно служит;

- всевозможные варианты формы, оттенка и фактуры позволяют искусственному камню вписаться в интерьеры любого стиля.

Возможные недостатки:

- некоторые декоративные виды имеют сложную технологию изготовления, повышающие стоимость материала;

- не каждая стена подходит для отделки диким камнем из-за его высокого удельного веса, исключение — гипсовые аналоги;

- иногда требует дополнительных затрат на транспортировку и высокотехнологичную укладку;

- безупречный стык отдельных блоков фантазийной формы не всегда можно обеспечить, требуется оформление просветов.

Из чего изготавливают?

Растворы для создания формы:

- На основе гипса. Раствор гипса и воды с добавлением гашёной извести или песка, растворов ПАВ и красящих пигментов. Материал обладает свойствами звуко- и теплоизоляции, вентиляции и пожароустойчивости. Прост в обработке, а за счёт небольшого веса не требует дополнительного укрепления основания. Рекомендуется использовать только для внутренней отделки в спальне, прихожей или гостиной, так как без тщательной обработки защитным покрытием гипс недостаточно устойчив к влаге. Недорогой, но с повышенной хрупкостью, приводящей к образованию сколов и трещин. Требует быстрой заливки из-за высокой скорости схватывания.

- На основе кварца. Раствор минеральной кварцевой крошки и полиэфирной смолы. Из-за особенностей технологии заливки получил название «жидкого камня». Устойчив к температурному воздействию, обладает антибактериальным и противогрибковым свойствами. Применяется в декоративных целях для внутренней отделки помещений и предметов ввиду высокой эстетичности для отделки каминов, столешниц, ступеней, печей, а по показателям гигиеничности и экологической безопасности подходит для оформления ванных комнат, бассейнов и моек. В технологии «жидкий камень», кроме кварца, используются гранитный, мраморный или шунгитовый пески.

- На основе бетона. Цементно-песчаный раствор с добавлением красящих пигментов. Универсальный материал, обладающий повышенной прочностью, чаще используется для внешней отделки. Из-за большого веса требует укреплённого основания, поэтому рекомендуется для фрагментарной отделки небольшой площади. Изготавливается поштучно в небольшом количестве из-за длительного застывания (порядка 2 суток). Фактура приближена к натуральному камню.

- На основе акрила. Раствор акриловой смолы, гидроксида алюминия, гранитных или мраморных минеральных наполнителей. Обладает высокой прочностью, гигиеничностью, противобактериальными качествами. Легко обеспечить невидимость швов при стыковке. Сложен в изготовлении, требует дополнительного оборудования и тщательного выполнения инструкции.

- На основе керамогранита. Раствор горных молотых пород, глины и минеральных красителей. Подходит для отделки помещений с повышенной влажностью. Обладает высокой прочностью, но сложен в изготовлении, требует расширенного спектра расходных и строительных материалов, обжига и прессовки. Очень эстетичен, износоустойчив, надёжно защищает от неблагоприятного воздействия внешней среды.

Внимание

При изготовлении жидкого камня основание покрывается каменным напылением. В зависимости от технологии заливки материал запекается в печи, формируется из каменистых смесей или насыщается минеральной крошкой в смолах.